独自ノウハウでコスト圧縮・短納期を実現!

サンエツでは、「在庫」を全くといってもいい程しておりません。

ですから、全ての製品は御客様から注文を頂いた時点からの鍛造となります。最近特に、短納期での依頼が増えてきております。

そのご要望にお応えする為に、材料調達はもちろんの事ですが、作業場での鍛造にかかる工程を独自の方法で短縮しております。

数々のお客様からの多種多様な形状のものを単品対応で造るにあたって、私たちは10社から頂くそれぞれ1ヶずつのご注文を10ヶにする事ができます。

その結果、短納期依頼への迅速な対応が可能となっております。

金型不要で1個から鍛造します!

私たちの主力事業はフリー鍛造(自由鍛造)です。

実はフリー鍛造の「ミソ」は「金型」にあるのです。サンエツでは豊富でオリジナルな補助冶具を含む金型を約2000種類ほど使用しております。この多種多様な金型を徹底的に管理し、それぞれの種類の金型ごとに番号をつけて整理整頓してあります。そうする事により、常時、素早く型を取り出せるのです。

そもそもなぜ、金型が必要なのでしょうか?

これは、「金型が無いと造れない」のではなく、「金型をつくった方がより早く、より安く、より綺麗に鍛造できる」からなのです!!!

金型を作った方が安くできるときにのみ、私たちは金型の作製を提案させて頂くのです!!!

100個でも1個でも同じ価格!

「一個だけほしい」「一個だけ造ってみたい」

そんなご要望にお応えできるのもフリー鍛造の特徴であり、強みであると考えております。よっぽどの異形状品で無い限りは、新たな金型を必要とする事もそう多くはありません。お客様の「余計な在庫を持たなければならない」といった無駄を解消する一助となり「100個も1個も同じ価格」で鍛造させて頂きます!

コスト削減・短納期の仕組み

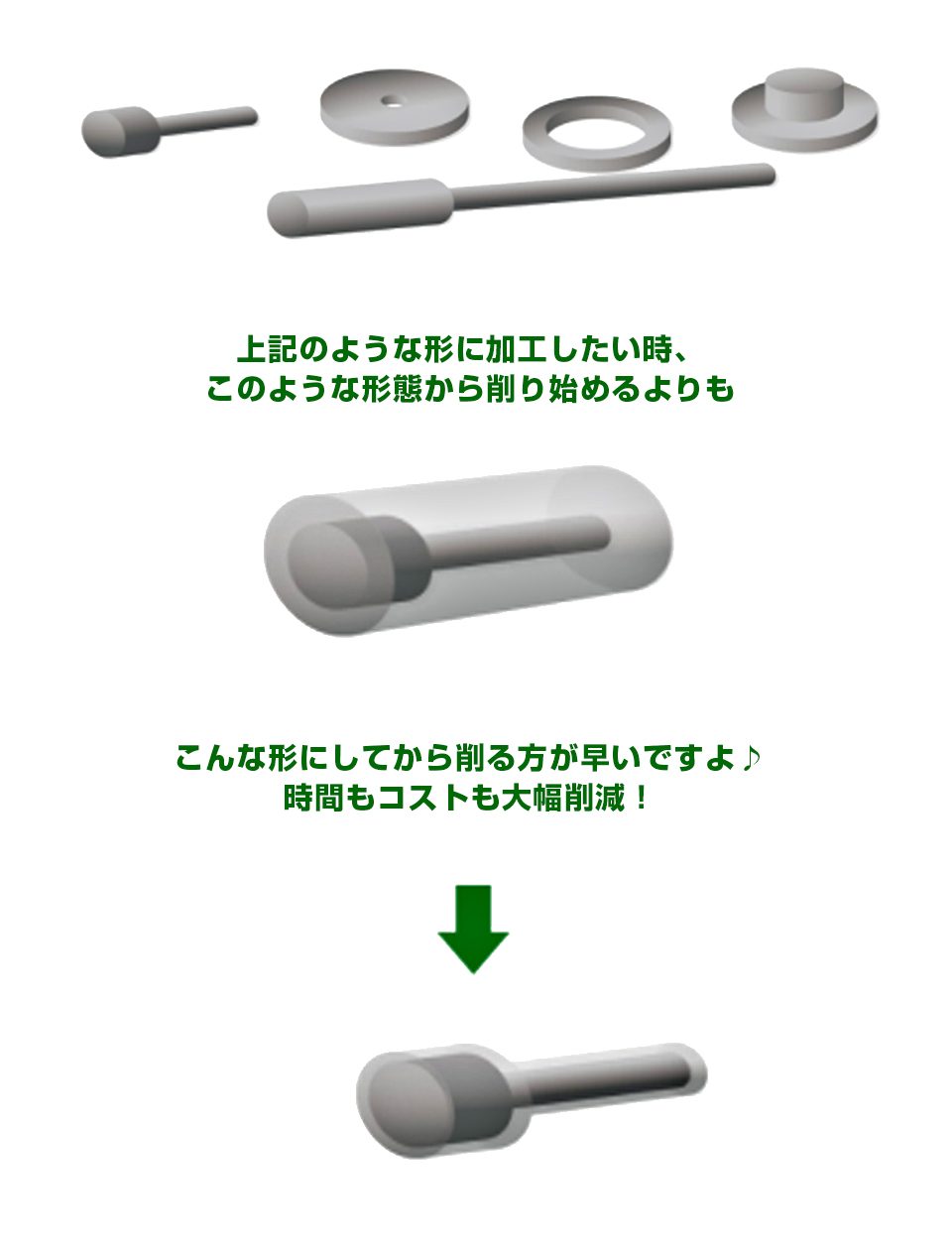

画鋲みたいな形状のものを作る際、削るやり方だと円柱のものから芯を残すようにがっつり削り取るような形の加工法になります。

素材の費用としては、最初の円柱分だけかかりますので、削り取る予定の部分は死んでしまい非常にロスが大きいです。

これに対し、最初に鍛造を入れて、ほぼ画鋲の形を作っておけば、削る量が極端に少なくなりますので素材の費用が非常に大きく削減できます。

これが鍛造そのもののメリットですが、この削る前提を入れた鍛造なので「削り代(しろ)」や「取り代(しろ)」と呼ばれる余裕を残して製造します。

サンエツなら、この余裕の厚みをとても薄く作れます。

試算表では、40%ぐらい素材の重さが変わることもありました。

(他社なら削り代が分厚いので25kg素材が必要。山越工業株式会社なら削り代が薄いので17kgで実現できます。)

工賃としては他社と比較して高い金額になる場合がありますが、一方、素材の量が減らせたり、お客様側での2次加工費用が安くなるなどのメリットがあります。トータルでは、お客様には、十分なメリットを感じて頂けると思います。

一次加工としての鍛造で高い精度(=短納期、低料金)を保つことにより、金型費不要で、1個からの鍛造でも十分やっていけるのです。

削り代(取り代)部分を薄く仕上げるメリット

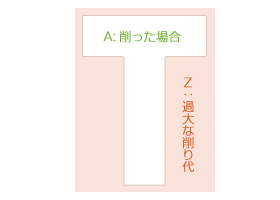

「Z」の部分が削り代(取り代)と呼ばれるゴミになる部分です。

「Z」のゴミの部分が多いとそれだけ、後で二次加工する場合、時間、コスト、技術力が必要となります。

「A:削ってつくる場合」は、厚みが太く、ゆがみや歪みがあるので、削った際に間違いなく芯を取り出せるように、余裕を持って大きく取っています。このように歪みが大きなものは、最終の型の削り機械には、そのまま入れることができず、マニュアル用の削り機器(NC旋盤)などを使って手作業であらかた削る必要があります。この工程がなくなる事は、クライアントにとって大きなメリットとなります。

削ってつくる場合

サンエツの鍛造の場合

こんな形やあんな形に加工したいって時、

皆様はどうされていますか?

サンエツにご相談ください!!! どんな事でも、まずはお話をお聞かせください

『ここまでしてくれるの!?』

と思ってもらえる満足を届ける!

それが私たち「プロの鍛造屋」の仕事です。

どんな事でも、まずはお話をお聞かせください。